Китай: инновации в производстве деревянных дверей?

2025-12-31

Когда слышишь ?китайские деревянные двери?, многие сразу думают о дешевых типовых моделях. Это устаревший стереотип. Реальность сложнее. Да, массовый сегмент огромен, но сейчас там происходит настоящая перестройка — не просто ?делаем как в Европе?, а поиск своих решений под свои, и наши, рынки. Инновации? Они часто рождаются из необходимости решить конкретную проблему на производстве, а не из чистого лабораторного эксперимента.

Где искать эти изменения? Не там, где ждешь

Основной драйвер — даже не новые станки (хотя и они важны), а подход к материалам и логистике. Возьмем, к примеру, массив. Классический европейский подход — долгая сушка, долгая акклиматизация. В китайских реалиях сроки сжаты до предела. Поэтому появились гибридные решения: каркас из инженерной древесины (LVL, клееный брус) с декоративными накладками из массива ценных пород. Это не ?подделка?, а прагматичный компромисс для стабильности геометрии в разных климатических зонах, от Сибири до Сочи.

Здесь часто ошибаются, думая, что инновация — это обязательно что-то высокотехнологичное. На деле, ключевой прорыв последних лет — в системах покраски. Переход на водные лаки и УФ-отверждение. Это не просто ?экологично?. Это вопрос скорости и качества. Линия, которая раньше сушила слой 8 часов, теперь дает готовое изделие за 20 минут. Но и подводных камней хватает: подготовка поверхности под водные составы должна быть идеальной, малейшая пыль — брак. Многие фабрики на этом обожглись, пытаясь сэкономить на подготовительных цехах.

Можно вспомнить один конкретный случай на фабрике в Циндао. Они пытались внедрить полностью автоматическую линию шлифовки и грунтовки для филенчатых полотен сложного профиля. Итальянское оборудование, все по учебнику. Но не учли специфику местной древесины (чаще используется тополь, а не сосна), разную плотность волокон. Робот давал неравномерное давление. В итоге вернулись к гибридной схеме: черновую шлифовку — автомат, чистовую и профиль — опытный мастер с болгаркой. Инновация не прижилась в чистом виде, но зато родилась эффективная полуавтоматическая система. Это и есть типичная картина.

Сборка и фурнитура: детали решают все

Если говорить о качестве, которое чувствует конечный покупатель, то здесь фокус сместился на фурнитуру и узлы притвора. Раньше ставили что подешевле, сейчас топовые фабрики работают напрямую с австрийскими и немецкими производителями, но не просто закупают, а адаптируют. Например, требование к петлям для тяжелых (под 100 кг) входных дверей с терморазрывом. Немецкие образцы не всегда рассчитаны на такие нагрузки в комбинации с массивной деревянной коробкой. Приходится дорабатывать посадочные места, усиливать конструкцию полотна в зоне навеса.

Система паз-гребень, шип-паз… Казалось бы, древнейшие технологии. Но и здесь есть нюансы. Широко внедряется система сборки коробки на металлических шпильках с эксцентриковыми стяжками, как в мебели. Это не для красоты, а для компенсации возможных деформаций после установки. Дверь может ?повести? после монтажа в сыром помещении, и такая коробка позволяет ее немного ?подтянуть?, не снимая наличники. Маленькое, но критически важное усовершенствование для монтажников.

И, конечно, уплотнители. Тройной контур — уже стандарт для среднего ценового сегмента. Но материал имеет значение. Силикон против резины, магнитный контур против упругого. Китайские производители сейчас активно экспериментируют с составами полимеров для уплотнителей, чтобы они не дубели на морозе и не ?запаривали? помещение. Успехи есть, но стабильность партий — все еще проблема. Заказывая большую партию, каждый раз немного нервничаешь: придет ли точно такой же материал, как в образце.

Пример из практики: взгляд изнутри фабрики

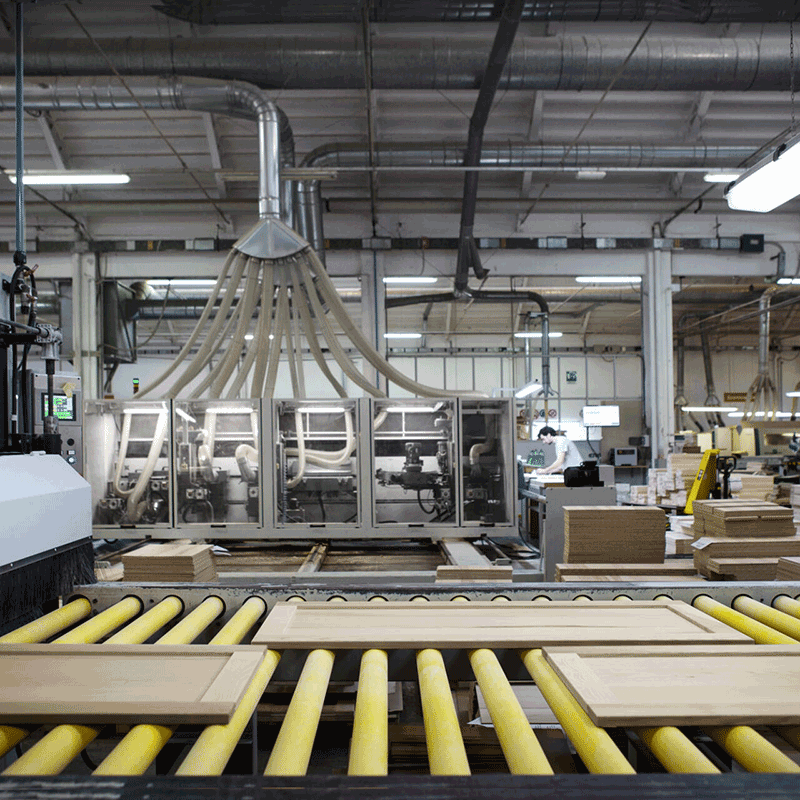

Чтобы было понятнее, как это работает на земле, возьмем конкретного производителя. Вот, например, ООО Циндао Лицзяцзэ Дверь. Их сайт (https://www.ljzdoors.ru) — типичный каталог, но за ним стоит довольно показательная история. Фабрика расположена в промышленном парке под Циндао, недалеко от порта — это уже логистическая инновация для экспорта. Площадь в 15 000 кв. м позволяет держать под одной крышей и склад пиломатериалов, и цех распиловки, и покрасочные камеры.

Что у них интересно? Они не скрывают, что работают и на масс-маркет, и на проектные заказы. И в этом их сила. Линия по производству стандартных ламинированных дверей для жилых комплексов работает в одном конце цеха, а в другом — участок шпонирования и ручной отделки для дизайнерских интерьеров. Это позволяет перебрасывать ресурсы и технологии. Например, систему контроля влажности, отлаженную для шпона, начали применять и для подготовки основы под ламинат, что резко снизило процент брака.

Их кейс с дверьми для отелей в России был поучительным. Заказчик требовал повышенную звукоизоляцию, но в рамках очень жесткого бюджета. Стандартное решение — увеличить толщину полотна и плотность заполнения — не подходило по цене. Инженеры фабрики предложили сэндвич-структуру: внешние слои МДФ, внутренний — не просто соты, а хаотично расположенные деревянные ребра жесткости с камерами, заполненными минеральной ватой. Это дало нужные dB без удорожания конструкции в разы. Не патентная технология, но эффективное инженерное решение, рожденное из ограничений.

Проблемы, которые не афишируют

Говоря об инновациях, нельзя не сказать о трудностях. Главная — кадры. Опытный сборщик, который чувствует дерево, ценится на вес золота. Молодежь не очень хочет идти в цех. Поэтому фабрики вынуждены максимально дробить операции, чтобы снизить зависимость от навыков одного человека. Это, в свою очередь, требует более продуманного техпроцесса и контроля на каждом этапе.

Вторая проблема — сырье. Качественный, стабильный клееный брус или шпон — дефицит. Крупные фабрики, та же ООО Циндао Лицзяцзэ Дверь, стремятся контролировать цепочку, имея свои цеха первичной обработки древесины. Но многие средние игроки зависят от поставщиков, и качество может ?плавать? от партии к партии. Инновации в обработке иногда упираются в базовое непостоянство материала.

И, наконец, ?обратная связь? с рынком. Европейский заказчик часто приходит с готовым техзаданием. Наш, российский и из СНГ, часто сам не до конца знает, что хочет, но чувствует, если что-то не так. Умение адаптировать продукт под такие ?размытые? запросы, предугадывать проблемы при монтаже и эксплуатации — это тоже часть инновационной культуры. Не технической, а скорее, коммуникационной. Лучшие фабрики создают целые отделы по работе с обратной связью от монтажных бригад, чтобы дорабатывать конструкцию.

Так что же в итоге?

Инновации в китайском производстве деревянных дверей — это не громкие открытия, а тихая, постоянная оптимизация. От поиска более стабильного ?пирога? полотна до удобной системы упаковки, которая не позволит помять угол при доставке контейнером. Это прагматизм.

Они научились не просто копировать, а перерабатывать технологии под другие объемы, другие скорости и другие бюджеты. И в этом их главная сила. Дверь перестала быть просто ?полотном на петлях?, а стала сложным изделием, где важна и геометрия, и отделка, и скрытая фурнитура, и упаковка.

Стоит ли ждать от Китая следующей революции в столярке? Вряд ли в ближайшее время. Но ждать постоянного, шаг за шагом, улучшения качества, появления новых гибридных материалов и более умных инженерных решений для конкретных задач — да, это уже происходит. И это куда важнее для рынка, чем однажды изобретенный ?вечный? замок. Все как всегда: эволюция, а не революция. Но темп этой эволюции за последние пять лет серьезно вырос.