Китай: инновации в производстве деревянных входных дверей?

2025-12-31

Когда слышишь про инновации в китайских деревянных дверях, многие сразу думают о копировании или дешевой автоматизации. Но за последние лет семь-восемь картина сильно поменялась. Речь уже не просто о станках с ЧПУ, которые есть везде. Скорее, о том, как соединяют эти технологии с материалами и конструкцией, чтобы решать конкретные проблемы — например, стабильность полотна в нашем сыром климате или стойкость к взлому, которая нужна европейскому рынку. Иногда это получается, иногда нет — и в неудачах как раз больше всего интересного.

От станка к материалу: где реально идет работа

Начну с основы — массива. Раньше главной проблемой была сушка. Казалось бы, элементарно. Но многие фабрики, особенно не первого эшелона, экономили на камерах, не выдерживали режимы. Результат — двери через полгода вело, появлялись щели. Сейчас это, к счастью, реже встречается. Но инновация тут не в самих камерах, а в логистике сырья. Крупные игроки, те же ООО Циндао Лицзяцзэ Дверь, все чаще работают напрямую с лесными хозяйствами или проверенными поставщиками в Сибири, контролируя влажность еще до попадания на завод. Это системное изменение, а не просто покупка нового оборудования.

А вот с клееным массивом и инженерной доской — тут прогресс заметнее. Переход на многослойную склейку с перекрестным направлением волокон — это, пожалуй, одно из ключевых усовершенствований последних лет. Оно не для галочки, а для реального повышения стабильности. Особенно для дверей, которые идут на экспорт в регионы с перепадами температуры и влажности. На своем опыте видел, как такая дверь, сделанная в Циндао, отлично вела себя в приморском районе под Питером, где обычный массив мог бы поплыть.

Но есть и обратная сторона. Некоторые фабрики, пытаясь угнаться за трендом, начинают использовать слишком много слоев или неоптимальные породы для внутренних пластей. Получается тяжелая, непластичная конструкция, которая при нагрузке на петли ведет себя хуже, чем хороший цельный брус. Это пример псевдоинновации, когда форма есть, а понимания физики процесса — нет.

Конструкция: скрытый каркас и вопросы безопасности

Если говорить о входных дверях, то здесь фокус сместился с чистой эстетики на внутреннюю начинку. Ребра жесткости, противосъемные шипы, замковые зоны — это теперь must-have. Но интересно другое: как эти элементы интегрируют в деревянную конструкцию, чтобы не нарушать ее целостность и не создавать мостиков холода.

Видел на одной фабрике — кажется, это была как раз ООО Циндао Лицзяцзэ Дверь — пробный вариант с карбоновыми стержнями, вклеенными в массив по периметру полотна. Идея была в увеличении сопротивления на излом без тяжелого металлического каркаса. На испытаниях дверь показала себя отлично, но себестоимость взлетела, и проект, насколько знаю, пока в серию не пошел. Это типичная история: технологически возможно, но экономически нецелесообразно для массового рынка. Однако сам подход — искать композитные решения для дерева — показателен.

Еще один момент — уплотнения. Переход с простых резиновых контуров на магнитные или многослойные силиконовые профили — это мелочь, которая сильно влияет на итоговые ощущения от двери. Герметичность, звукоизоляция. Китайские производители сейчас очень внимательно смотрят на немецкие и финские образцы в этой части, и не просто копируют, а адаптируют под свои производственные линии.

Отделка: лакокрасочные системы и экология

Тут, пожалуй, самый заметный для потребителя прорыв. Помню времена, когда запах от новой двери выветривался неделями. Сейчас доминируют водные лаки и масла, причем не просто импортные, а часто собственные разработки или адаптации крупных химических концернов типа AkzoNobel под местные условия. Завод в промышленном парке под Циндао, с его близостью к порту и, соответственно, логистике сырья, имеет здесь преимущество.

Но инновация не только в составе. Важна технология нанесения. Камеры полимеризации с ИК-сушкой, позволяющие точно контролировать процесс, системы аспирации — это стало стандартом для серьезных производителей. Это дает не только экологичность, но и повторяемость результата. Цвет и фактура из партии в партию не плывут.

Однако есть подводный камень. Стремление к суперматовой, идеально ровной поверхности иногда приводит к тому, что лаковая пленка становится слишком нежной. На входной двери, особенно в частном доме, быстро появляются микроцарапины от песка, мелкого мусора. Некоторые коллеги-технологи признаются, что иногда сознательно идут на небольшой глянец или более твердое покрытие в ущерб визуальному перфекционизму — ради практичности. Это и есть профессиональный компромисс.

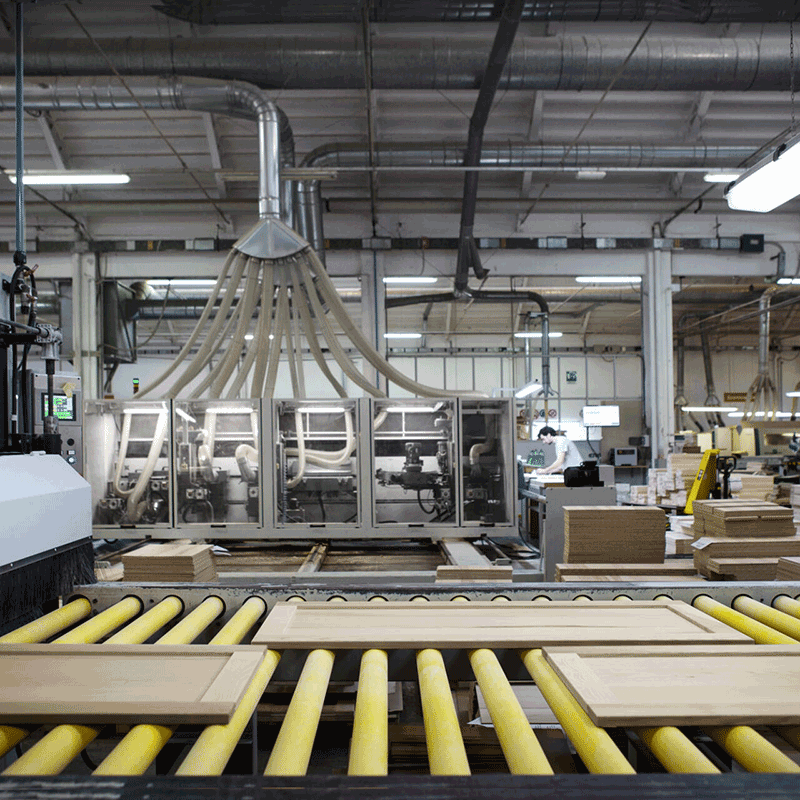

Сборка и контроль: где роботы, а где все еще руки

Автоматизация сборки коробок, фрезеровка под петли и замки — это давно автоматизировано. Но окончательную подгонку, установку фурнитуры, особенно сложной врезной, часто доверяют опытным сборщикам. Видел цеха, где над одной линией работают и робот-манипулятор, устанавливающий усиленные петли, и человек с набором стамесок, доводящий паз под механизм замка. Это гибридный подход.

Главный вызов здесь — обеспечить точность на всех этапах, чтобы на этапе ручной сборки не приходилось допиливать напильником. Если заготовка полотна или коробки имеет даже миллиметровые отклонения, вся эффективность предыдущей автоматизации сводится на нет. Поэтому сейчас много вложений идет в системы контроля размеров на каждом переходе, с обратной связью на станки. Это не так зрелищно, как робот, но для качества важнее.

Кстати, о фурнитуре. Тренд — переход от универсальной китайской к специализированной европейской (Assa Abloy, Hafele) для премиальных линеек. Но и местные производители фурнитуры не стоят на месте, делая неплохие аналоги с улучшенным цинкованием и подшипниками в петлях. Инновация здесь часто в копировании с доработками под более высокие нагрузки.

Рынок и логистика: инновации за пределами цеха

Производство — это только полдела. Как доставить массивную деревянную дверь через полмира без повреждений? Упаковка — отдельная тема для инноваций. Жесткий каркас из вспененного полиэтилена, индивидуальные угловые накладки, вакуумная упаковка в пленку от конденсата — все это разрабатывалось методом проб и ошибок. Много дверей было безнадежно испорчено в пути, прежде чем пришли к нынешним стандартам.

Сайт ООО Циндао Лицзяцзэ Дверь и других крупных производителей сейчас — это не просто витрина. Это часто инструмент для предварительного инжиниринга. Клиент может выбрать базовую модель, тип остекления, фурнитуру, цвет — и система сразу просчитает нагрузку на петли, необходимость усиления коробки. Это сокращает количество ошибок в заказе и ускоряет процесс.

В итоге, отвечая на вопрос из заголовка: да, инновации есть, и они substantive. Но они не революционные, а эволюционные. Это не про изобретение нового материала вроде прозрачного алюминия, а про умное, иногда очень прагматичное, соединение известных технологий, материалов и процессов для решения конкретных рыночных задач. И самое главное — эти инновации все чаще рождаются не в кабинетных лабораториях, а на производственных площадках вроде тех, что в Цзяочжоу, в ответ на реальные жалобы клиентов или поломки в гарантийных случаях. Это и есть самый здоровый драйвер для развития.