Китай: инновации в производстве деревянных дверей?

2026-01-09

Когда слышишь ?китайские деревянные двери?, многие сразу думают о дешёвом ширпотребе. Это главное заблуждение. Да, потоковое бюджетное производство никуда не делось, но за последние лет семь-восемь фокус сместился кардинально. Сейчас речь идёт не о цене, а о технологиях, которые позволяют делать продукт, конкурирующий с европейским по качеству, но с другим подходом к логистике и адаптации. Инновации здесь — это не про космические нанотехнологии, а про конкретные решения на стыке материаловедения, автоматизации и понимания, что нужно рынку от Москвы до Владивостока.

Где кроются реальные изменения? Неочевидные точки роста

Если отбросить маркетинговые лозунги, то ключевой сдвиг — в переосмыслении ?пирога? двери. Раньше всё было просто: массив, шпон, МДФ. Сейчас гибридные конструкции. Например, сердечник — это уже не просто сотовый заполнитель или набор реек. Это многослойная клееная конструкция из инженерной древесины с разным направлением волокон, которая гасит напряжение и предотвращает ?кручение? даже в условиях резкой смены влажности в наших квартирах с центральным отоплением. Это не ноу-хау Китая, но они научились делать это дёшево и в промышленных масштабах.

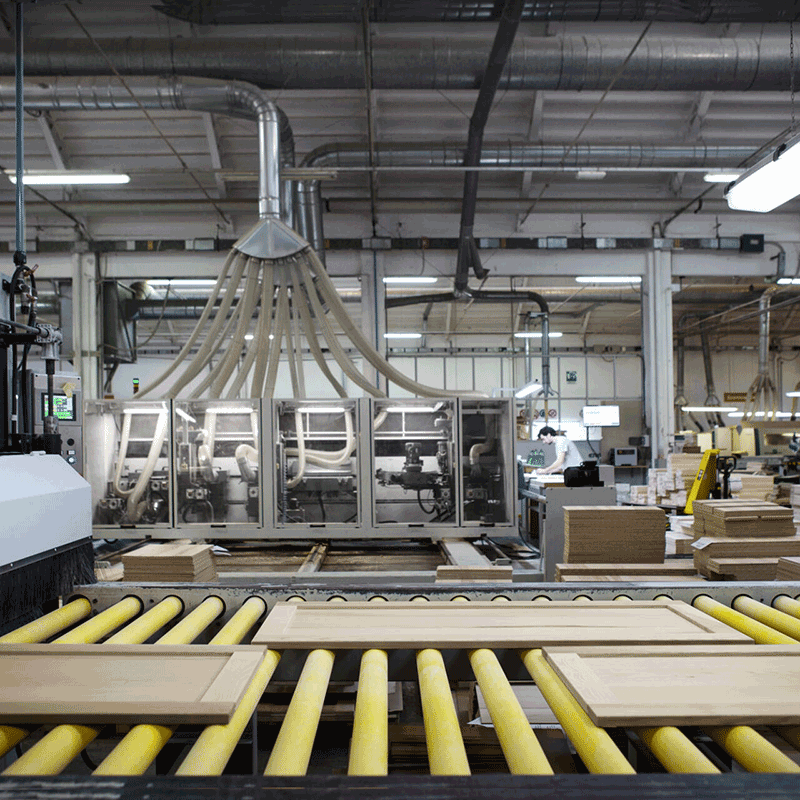

Второй момент — автоматизация финишной обработки. Покраска и тонирование — это всегда боль. Китайские фабрики, которые работают на экспорт, массово перешли на роботизированные линии нанесения грунта и лака. Не везде, конечно. Но на тех же заводах в Шаньдуне, например, видел, как после УФ-сушки слой шлифуется роботом с датчиком толщины, а потом наносится следующий. Результат — равномерность покрытия, которую ?на глаз? и с лучшим мастером не добиться. Но и здесь есть подводные камни: настройка этих линий под конкретный, чуть более густой, лак или под определённый оттенок — это целая история. Бывало, запускали партию, а покрытие ?апельсиновой коркой? пошло из-за несовместимости материала с программой. Месяц ушёл на переналадку.

И третий, самый практичный для нас, дистрибьюторов, аспект — инновации в упаковке и логистике. Стандартный контейнер. Как впихнуть максимум, чтобы не билось? Придумали систему ?полураспаковки?: дверное полотно и коробка упаковываются отдельно, но в одной паллете, с жёсткими полимерными углами и стяжками. Это позволяет грузить на 20-25% больше единиц, чем при классической упаковке каждой двери в отдельную коробку. Мелочь? На масштабах в 100 контейнеров в год — огромная экономия. Но и тут не без проблем: на таможне иногда требуют вскрывать именно такую упаковку для досмотра, и потом её сложно восстановить без повреждений.

Кейс из практики: почему не все ?инновации? приживаются

Хорошо помню историю с ?дышащими? лаками. Появилась технология, где лак образовывал микропористое покрытие, которое, якобы, лучше регулировало влагообмен с массивом дерева. Партнёры из Циндао, та же ООО Циндао Лицзяцзэ Дверь, даже прислали образцы. На бумаге всё отлично. Но в реальных условиях, особенно в сибирских морозах, эта микропористость становилась ловушкой для конденсата. После двух сезонов на некоторых дверях проступили тёмные пятна — влага накапливалась в порах, а потом шла внутрь. Пришлось отозвать целую партию. Сайт компании, https://www.ljzdoors.ru, конечно, об этом не пишет, но в личной переписке они признали, что технологию ?заморозили? для северных рынков. Это важный урок: инновация должна быть проверена не в лаборатории Гуанчжоу, а в условиях целевого региона.

Ещё один пример — системы soft-close для раздвижных дверей. Китайские инженеры пытались удешевить немецкий механизм, заменив некоторые металлические шестерни на полимерные. Всё работало идеально… первые 5 тысяч циклов. А потом начинался повышенный износ и характерный скрип. В итоге, вернулись к классической схеме, но нашли экономию в другом — в оптимизации процесса фрезеровки паза под этот механизм, что сократило время сборки. Вот это — типичная китайская полезная инновация: не изобрести велосипед, а сделать его сборку на конвейере на 15 секунд быстрее.

Завод как экосистема: что видно на месте

Когда приезжаешь на фабрику, вроде той же Лицзяцзэ в промышленном парке под Циндао (40 минут от аэропорта, кстати, очень удобно для приёмки), понимаешь, что их сила — в вертикальной интеграции. На площади в 15 000 кв. метров у них под одной крышей идёт и отбор шпона, и склейка щитов, и покраска, и фурнитурный цех. Это позволяет быстро вносить изменения. Хочешь изменить профиль филёнки? Не нужно ждать неделю поставки заготовок — спустился в цех, обсудил с мастером, через час сделали пробную партию на ЧПУ. Такая гибкость для крупного европейского завода часто недоступна.

Но есть и обратная сторона. Концентрация процессов требует безупречного контроля качества на каждом этапе. Видел, как из-за недосмотра на этапе сушки шпона (влажность была на 2% выше нормы) через месяц после сборки на готовых дверях в России пошли микротрещины. Проблему решили, внедрив дополнительный контрольный пункт с датчиками после сушильной камеры. Теперь это их внутренний стандарт. Такие точечные доработки после конкретных косяков — и есть эволюция.

Материалы: что действительно нового, а что — переупаковка старого

Много шума вокруг ?каменного? дерева (древесно-полимерный композит с минеральными наполнителями). Позиционируется как сверхпрочный материал для входных групп. По факту — отличная устойчивость к погоде и вандализму, но с эстетикой сложно. Фактура всё равно немного синтетическая. Для коммерческих объектов — да, имеет право на жизнь. Для частного дома, где хочется тепла дерева, — спорно. Китайские производители активно продвигают это как инновацию, но, по моему мнению, это скорее узконишевое решение.

А вот реальный прорыв — в инженерном массиве. Называть его просто ?клееным брусом? уже неверно. Это послойный подбор лущеного шпона и ламелей с разной плотностью, который после склейки под высоким давлением даёт стабильность, недостижимую для цельного куска дерева. И здесь китайцы вырвались вперёд, потому что у них отлажены цепочки поставок разных пород из ЮВА, Африки, Южной Америки. Они могут делать ?бутерброд? из, скажем, внешних слоёв американского дуба и внутренних — из акации. Получается прочно и с интересной текстурой.

И нельзя не сказать о фурнитуре. Раньше ставили турецкую, польскую. Сейчас многие фабрики имеют собственные литейные и механообрабатывающие цеха. Петли с доводчиком, которые выдерживают 80 кг полотно, замки с сувальдным механизмом в антикоррозионном исполнении — делают сами. И качество уже на уровне, а цена ниже. Ключевое — добиться совместимости фурнитуры с европейскими стандартами вырезов (например, под замки Assa Abloy), что они и делают. Это стратегически важный шаг для выхода на серьёзный рынок.

Взгляд в будущее: куда дует ветер?

Думаю, следующий виток будет связан не с самими дверями, а с их интеграцией в ?умный дом?. И Китай здесь в выигрышной позиции. Не потому что они делают лучшие электронные модули, а потому что умеют быстро и дёшево встраивать готовые решения от сторонних IT-компаний в свою продукцию. Видел прототип двери с камерой, датчиком открытия и модулем Wi-Fi, встроенным в верхний торец коробки. Всё собиралось на конвейере как единое изделие. Для европейского завода это был бы отдельный, сложный collaborative проект. Для них — просто ещё один вариант комплектации.

Но главный вызов, на мой взгляд, — экология. Мировой тренд на FSC-сертификацию, низкоэмиссионные клеи и лаки. Крупные китайские экспортёры, включая упомянутую фабрику в Цзяочжоу, уже проходят эти сертификации. Это не инновация в прямом смысле, но обязательное условие для игры на глобальном поле. Процесс болезненный, требует перестройки цепочек поставок древесины, но они идут этим путём.

В итоге, отвечая на вопрос из заголовка: да, инновации есть, и они substantive. Но они приземлённые, выросшие из решения конкретных производственных и рыночных проблем. Это не революция, а постоянная, иногда методом проб и ошибок, эволюция. И самое ценное в этом — способность быстро адаптировать как технологию под запрос, так и запрос под свои технологические возможности. Это и есть их конкурентное преимущество сегодня.