Китайские деревянные двери: технологии и экология?

2026-01-11

Часто слышу разговоры о том, что китайские двери — это сплошной МДФ и токсичный клей. Но за последние лет десять всё перевернулось с ног на голову. Если копнуть глубже в производство, особенно у нормальных фабрик, вроде тех, что работают на внутренний и наш рынок, картина совсем другая. Попробую разложить по полочкам, как оно на самом деле, без прикрас.

Откуда растут ноги у стереотипов

Раньше, лет пятнадцать назад, да, проблема была. Массовое производство, погоня за низкой ценой — отсюда и пошла дурная слава. Использовали что попало: древесину низких сортов, клеи на основе формальдегида, которые потом годами ?выдыхались?. Помню, привозили партию таких дверей на объект — запах стоял едкий, клиенты жаловались. Сейчас ссылаться на это — всё равно что судить о современных машинах по моделям девяностых.

Смена парадигмы началась, когда крупные китайские производители стали активно выходить на международные рынки, где требования к экологии и сертификациям жёсткие. Им пришлось перестраиваться. Сначала это касалось лишь единиц, но сейчас это тренд. Взять, к примеру, фабрику ООО Циндао Лицзяцзэ Дверь. Они изначально позиционировались для рынков с высокими стандартами. Их сайт ljzdoors.ru — это не просто витрина, там видна техническая документация, сертификаты. Расположение в промышленном парке под Циндао — это не случайность: близость к порту и аэропорту для логистики, но и доступ к более качественным, контролируемым материалам.

И вот здесь ключевой момент: современные технологии на таких предприятиях заточены не только на эффективность, но и на контроль за сырьём. Закупка древесины — отдельная история. Уже не берут первое попавшееся. Есть поставщики с сертифицированными лесными хозяйствами. Это не просто слова, это реальные аудиты. Без FSC или аналогов сейчас на серьёзный проект не попадёшь.

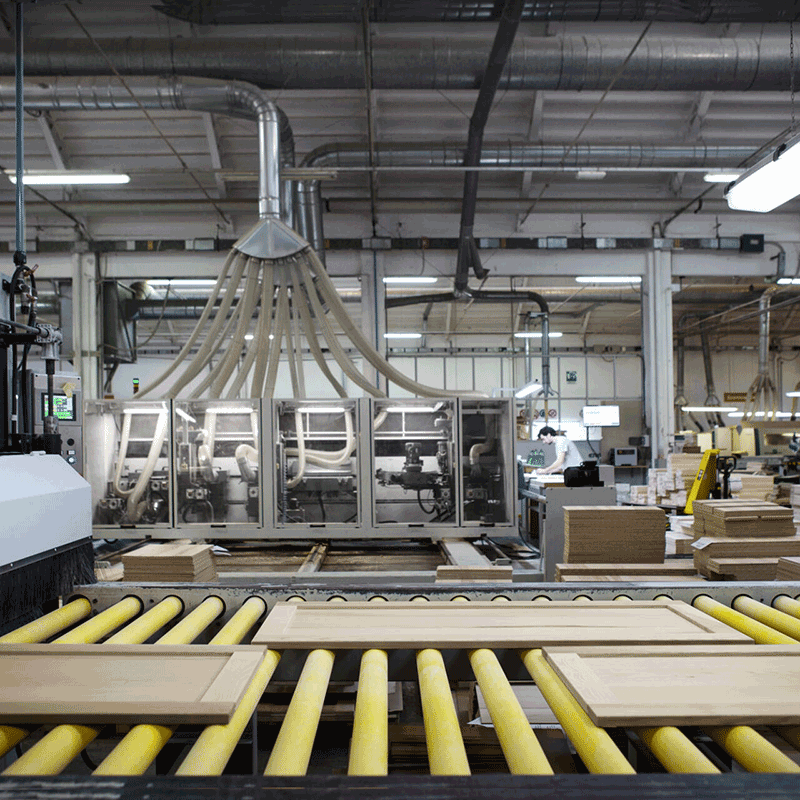

Что скрывается за словом ?технологии? на деле

Когда говорят ?высокие технологии в дверях?, многие представляют роботов-сварщиков. В деревообработке всё тоньше. Основные этапы, где технологический прорыв напрямую влияет на экологичность: сушка, обработка заготовок, склейка и финишная отделка.

Сушка — фундамент. Раньше могли сушить ?на солнышке? или в примитивных камерах. Сейчас используются многоступенчатые компьютерные камеры с точным контролем влажности. Зачем? Чтобы потом дверь не повело, и чтобы снизить внутренние напряжения в массиве. Это позволяет использовать клеевые составы более эффективно и меньше их расходовать. На том же Циндао Лицзяцзэ площадь в 10 000 кв. метров под строительство — это не только цеха, но и огромные склады для акклиматизации древесины, что критически важно.

Склейка. Это святая святых. Переход на клеи с низким или нулевым содержанием формальдегида (E0, E1 стандарты) — это must-have. Но мало купить хороший клей. Нужна точная дозировка, правильное давление при прессовании, выдержка температуры. Современные прессы с ЧПУ — это как раз про это. Проблема была в том, что такие клеи иногда схватываются медленнее или требуют иного режима. Приходилось перенастраивать весь цикл, терять в скорости. Многие мелкие фабрики на этом спотыкались и возвращались к старому, дешёвому. Крупные — нет, они шли на это, потому что иначе не выйти на экспорт.

Лакокрасочное покрытие: главный камень преткновения

Вот тут, пожалуй, самый большой разрыв между старым и новым. Раньше использовали нитролаки, алкидные эмали — пахнут жутко, сохнут долго, летучие органические соединения (ЛОС) зашкаливают. Сейчас доминируют водные (водно-дисперсионные) лаки и краски.

Но и здесь не всё гладко. Переход на водные составы — это не просто замена банки. Это требует переоборудования окрасочных линий. Нужны камеры с определённой вентиляцией и температурой, потому что вода испаряется иначе, чем растворитель. Нужны новые пистолеты, другое давление. Мы на одном из объектов ставили двери с таким покрытием от китайского поставщика. Так вот, первые партии были с браком: мутное покрытие, мелкие кратеры. Оказалось, проблема была в подготовке поверхности и влажности в цехе у них. Решили они её только после визита нашего технолога и совместных тестов.

Качественное водное покрытие, после полной полимеризации, — это абсолютно инертный слой. Оно не пахнет, его можно шлифовать, оно устойчиво. И это главный вклад в конечную экологичность продукта в доме. Но нужно спрашивать у поставщика именно сертификаты на покрытие, а не только на древесину.

Про МДФ и массив: неочевидные моменты

Многие кричат: ?Только массив! МДФ — это плохо!?. Упрощение. Всё зависит от применения. Массив — живой материал, он ?дышит? и может реагировать на перепады влажности. Качественный МДФ высокой плотности (не тот рыхлый, что в дешёвой мебели) — стабилен. В дверном полотне его часто используют в филёнках или как основу под шпон.

Вопрос экологии здесь упирается в связующее вещество в самой плите. Современный МДФ для мебели и дверей премиум-класса производится с использованием карбамидных смол, модифицированных для снижения эмиссии формальдегида до минимального уровня. А иногда и на лигнине (природном полимере). В комбинации с массивом по периметру (коробка, царги) получается отличная, стабильная и достаточно ?зелёная? конструкция. Полностью массивная дверь — это часто избыточно и дорого, и не факт, что она прослужит дольше в условиях городской квартиры с перепадами отопления.

Упаковка и логистика: скрытая экология

Об этом редко говорят, но для меня это показатель отношения. Раньше двери могли завернуть в пузырчатую плёнку и бросить в контейнер. Результат — сколы, влага, плесень при долгом морском переходе.

Сейчас нормальная практика — это индивидуальный каркас из деревянных реек, плотная обтяжка плёнкой с перфорацией (чтобы не было парникового эффекта), угловые защитные элементы. Это не только защита, но и минимизация отходов. Упаковка разбирается и утилизируется без проблем. Крупные фабрики, включая упомянутую ООО Циндао Лицзяцзэ Дверь, давно перешли на такую систему. Их расположение близ аэропорта Циндао позволяет оптимизировать цепь поставок, сокращая общий углеродный след от транспортировки.

Был неприятный опыт с другой фабрикой: сэкономили на упаковке, использовали сырые рейки. В контейнере от сырости эти рейки повело, и они продавили несколько полотен. Урок: экологичность и продуманность — это комплекс. От вырубки леса до монтажа у клиента.

Итоги: на что смотреть сейчас

Так что же в сухом остатке? Китайские деревянные двери перестали быть синонимом ?токсично и дёшево?. Технологии шагнули далеко вперёд, и экологичность стала конкурентным преимуществом, а не досадной необходимостью.

Выбирая поставщика, нужно смотреть вглубь. Не на красивые картинки, а на: 1) Сертификаты на материалы (FSC, E0/E1 по формальдегиду). 2) Используемые лакокрасочные системы (водная основа — приоритет). 3) Организацию производства (есть ли контроль на всех этапах, акклиматизация древесины). 4) Подход к упаковке и логистике.

Компании вроде ООО Циндао Лицзяцзэ Дверь — хороший пример этого нового подхода. Их масштаб (15 000 кв.м площади) позволяет внедрять полный цикл контроля, а ориентация на экспорт диктует жёсткие внутренние стандарты. Это уже не кустарный цех, а современное предприятие, где технологии и экология — две стороны одной медали. Главное — не нарваться на тех, кто только делает вид, используя старые методы под новыми лозунгами. Но это уже вопрос компетенции закупщика.