Китайские двери: инновации и экология?

2026-01-03

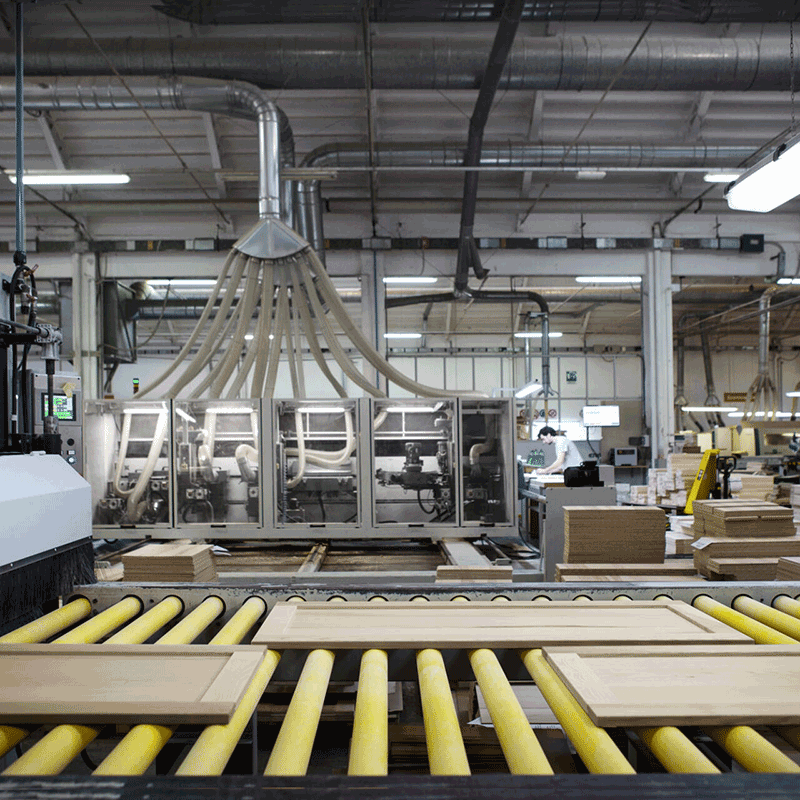

Когда слышишь это сочетание, первая реакция часто — скептическая ухмылка. Мол, какая экология, там же всё из ДСП и непонятного ламината, пропитанного формальдегидом. И инновации сводятся к копированию европейских профилей да установке ещё одного уплотнителя. Я и сам лет десять назад так думал, пока не начал плотно работать с заводами вроде ООО Циндао Лицзяцзэ Дверь. Их сайт, https://www.ljzdoors.ru, — это лишь верхушка айсберга, витрина. Реальная картина, которую я увидел на их производстве в том самом промышленном парке под Циндао, заставила сильно пересмотреть стереотипы. Но и без проблем, конечно, не обошлось — путь к настоящей экологичности и осмысленным инновациям тернист.

Разрыв шаблона: не только про ?зелёные? сертификаты

Многие, особенно заказчики из Европы, приходят с запросом: ?Дайте сертификат FSC или EPD?. И на этом разговор об экологии заканчивается. Как будто бумажка решает всё. На фабрике в Цзяочжоу я впервые задумался, что экология — это в первую очередь процесс, а не документ. Да, у них есть эти сертификаты на некоторые линейки, но интереснее было другое. Менеджер по продукции, показывая цех, мимоходом бросил: ?Видите эти опилки? Раньше их вывозили на свалку, сейчас — прессуем в пеллеты для отопления самого цеха зимой. Экономия на газе 15-20%, и мусора нет?. Кажется мелочью? Но это и есть та самая экологическая практика, которая не попадает в красивые брошюры, но формирует реальный углеродный след продукта.

С материалами тоже не всё однозначно. Все кричат про МДФ без формальдегида. Но его клеить чем надо? Клей — часто слабое место. На ООО Циндао Лицзяцзэ Дверь в премиум-сегменте перешли на клеи на полиуретановой основе. Дороже, да. Но запах в цехе другой — нет этой едкой химической вони. Проверяли потом эмиссию в камере — показатели в разы лучше, чем по стандарту E1, почти на уровне E0. Но вот беда: рассказываешь об этом клиенту, а он снова про сертификат. Восприятие менять сложнее, чем технологию.

Был и неудачный опыт. Пытались лет пять назад запустить линейку с филёнками из прессованного бамбука. Модно, быстрорастущий ресурс, прочность на уровне дуба. Технологически всё отладили, но в условиях центрального отопления в России часть партии дала микротрещины. Не критично для эксплуатации, но для премиум-класса неприемлемо. Пришлось снять с производства, вернуться к проверенной инженерной доске. Инновация ради инновации не работает — должен быть учёт реальных условий эксплуатации.

Инновации: где искать и что на самом деле важно

Здесь главное заблуждение — что инновации равны ?умным? дверям с сенсорами и Wi-Fi. На мой взгляд, это маркетинговая шелуха для масс-маркета. Настоящие инновации в другом: в точности, долговечности фурнитуры и, как ни странно, в логистике. Взять тот же завод под Циндао. Их преимущество — собственная разработка и полный цикл в одном месте, от резки металла для коробок до покраски. Это позволяет контролировать качество на каждом этапе. Но их реальный прорыв, который я оценил, работая над крупным проектом, — это система пакетирования.

Раньше стандартная история: дверь приезжает, на углах сколы, царапины, приходится ретушировать на объекте. Они разработали многослойную упаковку с жёсткими угловыми каркасами из вспененного полиэтилена и внешней обрешёткой. Стоимость упаковки выросла на 8-10 долларов за единицу. Но процент брака при доставке упал с 5-7% до доли процента. Для застройщика, который ставит 500 дверей, это спасение нервов и бюджета. Это инновация? Для меня — да, потому что она решает реальную боль, а не создаёт мнимую ?фичу?.

Ещё один момент — фурнитура. Многие производители экономят на петлях и замках, ставя самое простое. А потом дверь проседает или скрипит через год. На их флагманских моделях я видел петли с подшипниками качения и регулировкой в трёх плоскостях не хуже, чем у австрийских брендов. И главное — они их сами проектируют и заказывают на проверенных металлообрабатывающих предприятиях, а не покупают безымянный ширпотреб на рынке. Это скрытая инновация, которую оценит любой монтажник.

Практика против теории: несколько случаев с объекта

Всё это хорошо звучит на бумаге, но проверяется только на стройке. Приведу два кейса. Первый — жилой комплекс в Подмосковье. Заказчик хотел ?тёплые? входные двери для клиентского уровня ?комфорт?. Стандартное решение — стальной лист, утеплитель внутри. Но была проблема с мостиками холода по периметру притвора. Инженеры Циндао Лицзяцзэ предложили нестандартное решение: не просто добавить третий контур уплотнения, а сделать коробку с терморазрывом из полиамида, интегрировав его в металлический профиль. Сложнее в производстве, дороже. Но по итогам первой зимы тепловизор показал, что их двери на 2-3 градуса теплее на внутренней поверхности, чем у конкурентов по той же цене. Заказчик продлил контракт.

Второй случай — неудачный. Ресторан в историческом здании, нужны были массивные филёнчатые двери ?под старину? с патиной. Фабрика сделала идеально с точки зрения эстетики. Но использовали для покраски новый для себя лак на водной основе — экологично, без запаха. В теории всё отлично. На практике в условиях высокой проходимости и постоянной влажной уборки в ресторане покрытие за полгода потеряло вид, появились потёртости. Пришлось перекрашивать на месте уже более стойким, но менее ?зелёным? полиуретановым лаком. Вывод: экологичность материала должна соответствовать нагрузке. Для жилой комнаты — идеально, для коммерции с высокой нагрузкой — нет.

Логистика и локализация: скрытый драйвер экологии

Мало кто об этом говорит, но огромный пласт экологического следа — это транспортировка. Производство в Китае автоматически означает долгий путь морем и потом фурой. ООО Циндао Лицзяцзэ Дверь расположено близко к порту Циндао, это плюс. Но их более умный ход — создание сборочно-логистического хаба под Москвой. Не просто склад, а цех, где можно довести продукт под специфику проекта: подрезать, установить дополнительную фурнитуру, переупаковать. Это сокращает сроки поставки конечному клиенту с 60-70 до 14-20 дней. И что важно с точки зрения экологии — снижает углеродный выброс от срочных автоперевозок малыми партиями, которые обычно убивают всю логистику. Можно собрать полную фуру и отправить одним рейсом, а не гонять ?Газели? каждую неделю.

Локализация сборки — это ещё и гибкость. Помню проект, где в последний момент изменили толщину стен. Двери уже были на складе в Подмосковье. Вместо того чтобы ждать новые из Китая (2 месяца), техники на хабе за неделю переделали коробки под нужный размер. Спасло график стройки. Это не прямая инновация в продукте, но инновация в сервисе, которая напрямую влияет на эффективность использования ресурсов — и человеческих, и материальных.

Что в сухом остатке? Взгляд из цеха

Так где же пересекаются инновации и экология в китайских дверях? На мой взгляд, не в громких заявлениях, а в тихой ежедневной работе. Это выбор более дорогого, но безопасного сырья, даже если клиент об этом не спросит. Это инвестиции в оборудование, которое режет точнее, оставляя меньше отходов. Это переработка этих отходов внутри производства. Это умная упаковка, которая сохраняет продукт, а не одноразовый мусор. И да, это иногда болезненные провалы с новыми материалами, которые учат больше, чем успехи.

Компании вроде ООО Циндао Лицзяцзэ Дверь с их полным циклом на площади в 10 000 кв. м — хороший пример того, как можно двигаться в эту сторону. Они не идеальны, у них есть свои грабли, на которые они наступали. Но они уже не просто анонимный завод из каталога Alibaba. Они способны думать не только о цене за единицу, но и о жизненном цикле изделия, об удобстве монтажника и конечном комфорте пользователя. А это, по сути, и есть основа и для технологического развития, и для ответственного отношения к ресурсам. Дальше — вопрос запроса рынка. Будем ли мы, как покупатели и специалисты, готовы платить за эту внутреннюю кухню, а не только за внешнюю картинку? Пока ответ неочевиден.