Китайские двери: инновации в производстве?

2026-01-02

Когда слышишь ?китайские двери?, многие до сих пор мысленно видят стандартные стальные коробки или ламинированные полотна под дерево. Но это уже давно не так. Вопрос об инновациях здесь — не праздный. Речь не о космических технологиях, а о конкретных, часто незаметных со стороны, но кардинально меняющих продукт решениях в материалах, автоматизации и логистике. И главное — о скорости, с которой эти решения внедряются. Я бы сказал, что инновация в Китае — это скорее прагматичная оптимизация всего цикла, от чертежа до погрузки в контейнер, а не только сам продукт.

От ?железа? к композитам: эволюция материалов

Если раньше всё держалось на стальном листе и пенополиуретановом наполнителе, то сейчас спектр материалов поражает. Возьмем, к примеру, стальные двери. Казалось бы, что тут нового? Но инновация — в обработке и комбинации. Вместо простой холоднокатаной стали всё чаще идёт оцинкованная сталь с антикоррозийным покрытием, причём не просто краской, а многослойным полимерным напылением типа полиэстера или пурала. Это не маркетинг, а реальное увеличение срока жизни полотна в агрессивной среде. Я видел, как на фабриках тестируют эти покрытия соляными туманами — циклы коррозионной стойкости выросли в разы за последние пять лет.

Но самое интересное происходит с композитными материалами для межкомнатных и входных групп. Массива дерева всё меньше. Его заменяют инженерные решения: сотовые заполнители из картона особой пропитки для лёгкости, сердечники из MDF высокой плотности с влагостойкими добавками, наружные слои из HPL-пластиков (того же материала, что и для столешниц) или инновационных шпонов. Например, технология ?акриловый шпон? — когда слой акрила наносится на древесную основу, даёт совершенно другую глубину цвета и устойчивость к царапинам по сравнению с традиционным ламинатом. Это не просто ?похоже на дерево?, это материал с заданными свойствами.

При этом ключевой вызов — не создать материал, а сделать его технологичным для массового производства. Вот где китайские инженеры показывают класс. Они могут разложить сложную панель ?под дуб? на этапы: прессование основы, фрезеровка филёнки на ЧПУ, автоматическое нанесение плёнки с текстурой, включая торцы, и финишная сборка. Всё это с минимальным ручным трудом. Я помню, как на одной фабрике пытались внедрить натуральный шпон на сложные гнутые элементы — это был провал из-за брака по стыкам. Перешли на технологию термопереноса плёнки с точным повторением текстуры древесины, включая поры. Результат? Стабильное качество, повторяемость и цена, которая позволяет конкурировать на международном рынке. Как, например, делает ООО Циндао Лицзяцзэ Дверь (https://www.ljzdoors.ru), которая из своего промышленного парка в Цзяочжоу поставляет двери, где именно комбинация материалов и автоматизации фрезеровки даёт сложные дизайны без скачка в стоимости.

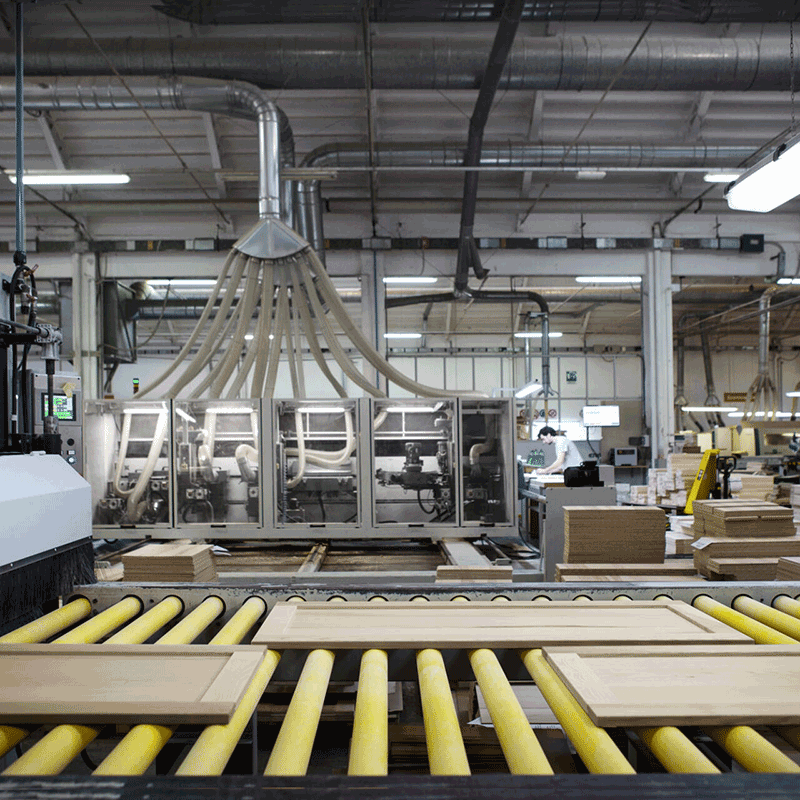

Автоматизация: не роботы, а переосмысление потока

Говоря об инновациях в производстве, все сразу представляют себе цеха с роботами-манипуляторами. В дверном производстве это редкость. Инновационная автоматизация здесь — это, в первую очередь, гибкие обрабатывающие центры с ЧПУ и перестроенная логистика внутри цеха. Видел множество фабрик, где покрасочная линия — это десятки метров конвейера, но между сварочным участком и покраской — хаос и ручная переноска. Инновация же — в связке этих этапов.

Например, современная линия по производству стальных дверей. Лист подаётся, автоматически режется, штампуется (петли, замковая зона, рёбра жёсткости), затем роботизированная сварка каркаса (здесь как раз те самые манипуляторы, но их мало), потом автоматическая мойка и фосфатирование, и только потом — конвейер через камеру напыления порошковой краски. Весь процесс может контролироваться двумя-тремя операторами. Но! Внедрить такую линию — это огромные капиталовложения. Многие средние фабрики идут по пути частичной автоматизации. Купили новый лазерный резак с ЧПУ — уже революция. Он режет и сталь для коробок, и декоративные накладки из нержавейки, и панели для МДФ-дверей. Один станок на три разных производственных потока.

Проблема, с которой сталкиваются все, — это переналадка. Заказ на 100 дверей одного типоразмера и 50 — другого. Как минимизировать простой? Здесь инновации — в программном обеспечении и организации. Системы, которые автоматически оптимизируют раскрой листа, группируют заказы по цвету краски, составляют маршруты для тележек с заготовками. На сайте ООО Циндао Лицзяцзэ Дверь видно, что они позиционируют себя как современная фабрика с полным циклом. Их площадь в 15 000 м2 и расположение рядом с аэропортом Циндао — это не просто цифры, а часть логистической инновации. Быстрая доставка образцов, компонентов, готовой продукции становится конкурентным преимуществом, сопоставимым с технологиями в цеху.

Контроль качества: от человеческого глаза к датчикам

Раньше контроль качества сводился к выборочной проверке готовой двери: постучал, посмотрел на щели, проверил работу замка. Сейчас это встроенный процесс на каждом этапе. И инновация — в инструментах. Например, лазерные сканеры для проверки плоскостности стального полотна после сварки. Деформация в пару миллиметров — и дверь не пройдёт этап установки уплотнителей.

Особенно строго контролируется покраска. Ручное нанесение порошковой краски — это риск непрокрасов и разной толщины слоя. Современные камеры напыления с электростатикой и системой рекуперации краски — это норма. Но инновация дальше: автоматические датчики, измеряющие толщину слоя после полимеризации в печи. Данные в реальном времени идут на монитор оператора. Если есть отклонение, линия может скорректировать параметры. Это уже не просто контроль, а предиктивная система.

Но и здесь есть подводные камни. Самый сложный элемент для контроля — это сборка фурнитуры. Можно сделать идеальное полотно, но криво врезанный замок или петля сведут все усилия на нет. Многие передовые фабрики переходят на кондукторы и шаблоны с ЧПУ для фрезеровки пазов под всю фурнитуру. Это гарантирует точность. Однако для мелкосерийных заказов с нестандартной фурнитурой это экономически невыгодно. Приходится искать баланс. Часто видишь, как на одной линии соседствуют автоматический станок для врезки стандартных цилиндров и рабочий, который вручную, но по лазерной разметке, устанавливает сложную систему многозапорных ригелей. Инновация не в тотальной роботизации, а в гибридных решениях.

Экология и энергоэффективность: не только тренд, а норма

Это направление, которое часто упускают из виду, говоря об инновациях в дверях. Речь не только о том, чтобы дверь ?была тёплой?. Речь о производственном процессе. В Европе на это давно давят нормами, в Китае же это стало конкурентным преимуществом для экспорта. Во-первых, материалы. Краски на водной основе, клеи с низким содержанием летучих органических соединений (ЛОС) — это уже не экзотика, а требование многих заказчиков. Их внедрение — это головная боль для технологов, потому что они могут вести себя иначе при сушке, требуют других температурных режимов.

Во-вторых, энергопотребление. Современная полимеризационная печь — это огромный потребитель энергии. Инновации здесь — в рекуперации тепла. Тепло от печи используется для подогрева воздуха в цехе или воды для технических нужд. На крупных фабриках, таких как ООО Циндао Лицзяцзэ Дверь, с их площадью в 10 000 м2 построек, такие системы окупаются за несколько лет и серьёзно снижают себестоимость. Это прагматичный расчёт, а не просто ?зелёный? пиар.

И, конечно, сама продукция. Инновации в уплотнителях (многоконтурные системы из магнитных, силиконовых и щёточных профилей), использование терморазрывов в алюминиевых и стальных дверях (полиамидные вставки), специальные наполнители с низкой теплопроводностью — всё это перешло из разряда премиум-опций в стандарт для среднего ценового сегмента. Потребитель стал разборчивее, и производители вынуждены отвечать, даже если это усложняет производство. Например, сборка двери с терморазрывом требует отдельного, чистого конвейера, чтобы металлическая стружка от обработки обычных дверей не попала в зону полиамидных вставок.

Логистика и кастомизация: финальный штрих инноваций

Вот где кроется главный парадокс. Можно сделать идеальную дверь на заводе, но если её повредят при транспортировке или ошибутся с комплектацией для конкретного объекта — все предыдущие инновации бессмысленны. Поэтому инновации смещаются в сторону упаковки и управления заказами. Индивидуальная упаковка из плотного картона с жёсткими угловыми вставками из пенопласта, стянутая стрейч-плёнкой, — это уже стандарт для экспорта. Видел, как тестируют такие упаковки, сбрасывая их с определённой высоты.

Но самое сложное — это кастомизация под проект. Раньше стандарт — это 10-15 размеров и 5 цветов. Сейчас архитекторы хотят нестандартные размеры, скрытые петли, особые ручки, комбинации материалов на одном полотне. Инновационная фабрика — это та, которая может это сделать без десятикратного увеличения цены и сроков. Как? За счёт модульности. Конструктор из предварительно разработанных и отработанных элементов: разных типов панелей, рам, стеклянных вставок, декоративных профилей. Система позволяет комбинировать их на этапе проектирования заказа, а производственная программа автоматически формирует задания для цехов.

Именно такой подход, судя по описанию, использует ООО Циндао Лицзяцзэ Дверь. Объединение разработки, производства и продаж на одной площадке позволяет быстро прототипировать и запускать в серию сложные заказы. Их расположение в 40 минутах от аэропорта — это финальное звено в цепочке инноваций. Быстрая логистика для образцов и срочных партий становится частью продукта. В итоге, инновации в производстве китайских дверей — это не про один прорыв. Это про сотни мелких улучшений в материалах, станках, контроле и логистике, которые вместе меняют представление о продукте из ?просто дверь? в сложное инженерное изделие, сделанное с оглядкой на глобальный рынок и его запросы.