Китай: инновации в производстве деревянных дверей?

2026-01-07

Когда слышишь ?китайские деревянные двери?, многие сразу думают о дешевом ширпотребе. Это главное заблуждение, с которым мы сталкиваемся. Да, массовый сегмент огромен, но настоящие инновации происходят там, где их не всегда ждут — в глубине цехов, где пытаются совместить роботизированную точность с требованиями к индивидуальному дизайну. Это не про громкие заявления, а про конкретные станки, клеи и инженерные решения, которые меняют продукт.

Где искать реальные изменения? Не на выставке, а в цеху

Основной сдвиг последних лет — это даже не сами двери, а подход к материалу. Раньше была простая схема: каркас из сосны или ели, облицовка шпоном или MDF. Сейчас же все упирается в стабильность. Климат в России и Европе разный, и дверь должна это выдерживать. Поэтому инновации идут в сторону инженерной древесины. Не просто склеенный брус, а многослойные, перекрестные конструкции, которые почти не ведет. На фабрике вроде ООО Циндао Лицзяцзэ Дверь это стало базой. Их площадка в 10 000 кв. м под Циндао — это не просто складские пространства, а именно зона для таких экспериментов с ламелями и системами сушки.

Помню, как несколько лет назад пытались внедрить ?супер-стабильную? сердцевину из сотового заполнителя для тяжелых филенчатых конструкций. Идея была в легкости и жесткости. На бумаге — отлично. На практике — проблемы с акустикой и ощущением пустоты при монтаже фурнитуры. Откатились, но опыт заставил глубже копать в сторону комбинированных материалов. Теперь часто вижу, как используют каркас из LVL-бруса с заполнением из инженерированной сотовой структуры, но уже с поправкой на акустический комфорт. Это и есть путь: пробуют, ошибаются, находят свой вариант.

Кстати, о местоположении. То, что фабрика ООО Циндао Лицзяцзэ Двор находится в 40 минутах от аэропорта Циндао — это не просто строчка в описании. Это показатель логистической ориентированности на экспорт. Ты можешь оперативно принять зарубежного технолога, обсудить проблему с образцом и тут же пойти в цех. Это меняет динамику работы. Инновации часто рождаются из таких быстрых итераций с реальными запросами, а не из кабинетных исследований.

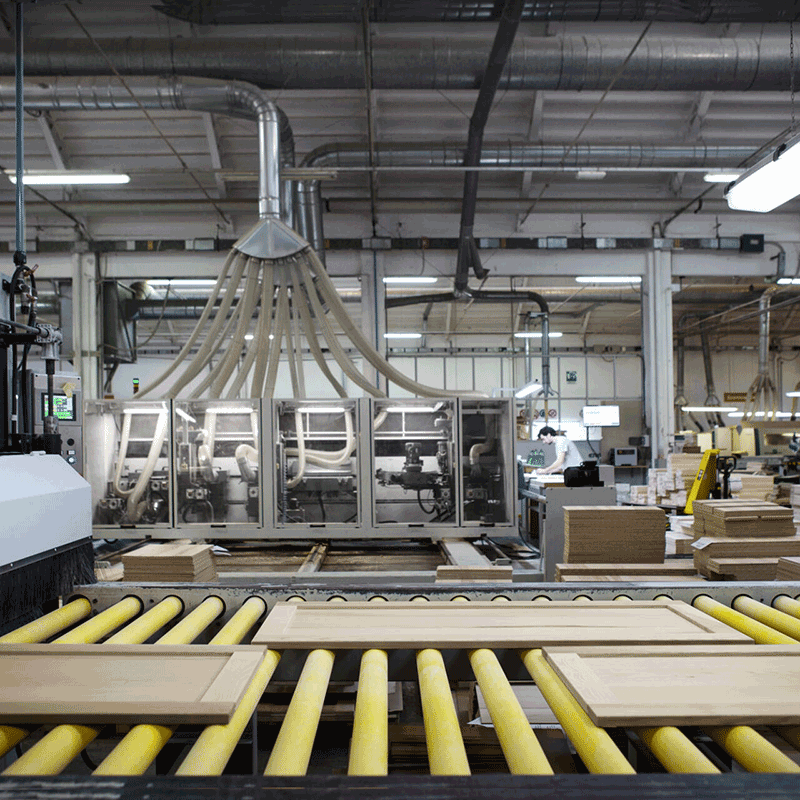

Оборудование: автоматизация, которая служит дизайну

Здесь главный парадокс. Ожидаешь увидеть линии, штампующие тысячи одинаковых полотен. А видишь, как пятиосевые ЧПУ вырезают сложнейшие филенки, которые потом собираются почти вручную. Автоматизация пришла не для тотального удешевления, а для обеспечения сложности. Точность фрезеровки замкового соединения ?ласточкин хвост? на внутренних ребрах жесткости — вот что теперь может делать станок. Это позволяет проектировать двери с нестандартными геометрическими вставками, не боясь, что их ?поведет?.

Но есть и обратная сторона. Закупить немецкий или итальянский станок — полдела. Настроить его под специфику местной, иногда более влажной древесины — это целая история. Были случаи, когда идеально запрограммированная линия давала брак, потому что не учли упругость конкретной партии массива ясеня. Приходилось технологам сидеть и вручную корректировать программы, подбирать скорости подачи. Это та самая ?грязная? работа, о которой не пишут в брошюрах, но без которой все инновации повисают в воздухе.

Лакокрасочные линии — отдельная тема. Переход на УФ-отверждение и использование роботов-распылителей дало скачок в качестве покрытия. Но ключевым стал не сам робот, а подготовка. Системы абразивно-щеточной брашировки массива перед покраской, чтобы подчеркнуть текстуру, стали стандартом для премиум-линеек. Это создает тот самый ?живой? вид, который конкурирует с европейскими образцами. Важно, что это не имитация, а работа с натуральным деревом на новом уровне.

Фурнитура и ?умная? начинка: точка роста

Если раньше фурнитуру ставили в основном импортную, то сейчас все больше китайских производителей дверей разрабатывают свои совместимые системы. Речь не о копировании, а об интеграции. Например, система скрытого монтажа петель, которая позволяет регулировать полотно в трех плоскостях уже после установки коробки. Мелочь? Для монтажника — огромная экономия времени и нервов.

Еще один тренд — предустановка для ?умного? дома. В полотно и коробку на этапе производства закладываются каналы для проводки датчиков, электромагнитных замков, доводчиков с регулировкой. Это не просто отверстие. Это продуманная разводка, которая не ослабляет конструкцию. На том же сайте Ljzdoors.ru видно, что они активно продвигают двери с подготовкой под смарт-замки. Это показатель того, что фабрика думает не как производитель деревяшки, а как поставщик готового архитектурного элемента.

Но и здесь есть подводные камни. Клиент из Европы может запросить совместимость с очень специфичным немецким замком. И под него нужно фрезеровать точный карман в полотне, которое, возможно, уже собрано. Стандартизация в этой части — большая головная боль. Часто приходится идти на компромисс: либо предлагать свой аналог с похожими характеристиками, либо закладывать больше времени и стоимости на индивидуальную доработку. Это та область, где инновации упираются в жесткие рамки стандартов рынка.

Экология и устойчивость: не просто тренд, а требование

Сертификаты FSC или PEFC становятся все более частым требованием. Для китайского производителя это сложно, потому что цепочка поставок древесины длинная. Но те, кто работает на экспорт, вынуждены в этом разбираться. Инновация здесь — в системах отслеживания происхождения каждой партии сырья. Это уже не про производство, а про документооборот и логистику.

Клеи и лаки. Резкий переход на составы с нулевым или низким содержанием формальдегида (E0, E1) был болезненным. Первые партии таких клеев иногда проигрывали в скорости полимеризации или конечной прочности. Приходилось пересматривать весь технологический цикл, температуру в цехах. Но сейчас это стало конкурентным преимуществом. Более того, некоторые фабрики экспериментируют с натуральными связующими на основе танина для своих эко-линеек.

Эффективность использования материала. Оптимизация раскроя с помощью AI-алгоритмов — это уже реальность на крупных заводах. Система рассчитывает, как из одного ствола получить максимум деталей для разных заказов, минимизируя отходы. Эти отходы потом идут на производство древесных плит или биотоплива для самих же сушильных камер. Замкнутый цикл, который снижает себестоимость и работает на имидж.

Будущее: кастомизация против потокового производства

Вот главный вызов. Рынок хочет уникальные двери, но по разумной цене и за адекватное время. Ответом становятся гибкие производственные модули. Конвейерная линия, которая может собрать за день 50 совершенно разных полотен: одно — глухое из дуба, второе — со стеклом и филенкой из ореха, третье — окрашенное в матовый цвет. Перестройка линии занимает минуты, а не часы.

Это требует невероятной синхронизации всех отделов: от дизайна и закупки сырья до склада готовой продукции. Программное обеспечение, которое управляет всем этим процессом, — возможно, самая значимая, но невидимая инновация. Именно оно позволяет такой фабрике, как ООО Циндао Лицзяцзэ Дверь, предлагать кастомизацию, оставаясь конкурентоспособной по срокам.

Так что, говоря об инновациях в Китае, нужно смотреть не на глянцевые каталоги, а на способность фабрик решать конкретные инженерные и логистические задачи. Это история про адаптацию, прагматизм и постепенное накопление компетенций. От неудачных экспериментов с сотовым заполнением до точной настройки ЧПУ под влажность ясеня. Результат — дверь, которая не просто ?сделана в Китае?, а спроектирована и изготовлена с учетом реальных проблем монтажа, эксплуатации и дизайна. Вот это и есть настоящее движение вперед.