Китайские двери: технологии и экология?

2026-01-06

Часто слышу этот вопрос, и обычно он звучит так: ?А что, у вас там, в Китае, с экологией?? Сразу видно человека, который смотрит на отрасль со стороны. Потому что изнутри всё выглядит иначе. Технологии и экология — это не два отдельных полюса, между которыми нужно выбирать. Это, скорее, одна сложная система, где одно напрямую влияет на другое. И китайские производители, особенно те, кто работает на серьёзный экспорт, это давно поняли. Но путь к этому пониманию был не самым прямым.

От ?просто дешево? к ?качественно и безопасно?

Раньше, лет десять назад, главным аргументом был ценник. Все стремились снизить себестоимость любой ценой. Использовали какие попало плиты, клеи с непонятным составом, краски, от которых в цеху стоял такой запах, что глаза слезились. Я сам видел такие ?производства?. Какая уж тут экология? Но рынок, особенно европейский и российский, быстро дал понять, что такой товар никому не нужен. Возник спрос на сертификаты, на прозрачность.

И вот здесь началась настоящая технологическая перестройка. Чтобы получить тот же E0 или CARB, нужно не просто купить ?подушку? сертификата. Нужно полностью менять процесс. Начинается всё с сырья. Например, плита MDF или ХДФ. Сейчас серьёзные фабрики работают не с первым попавшимся поставщиком, а с теми, кто может предоставить полную цепочку: от происхождения древесного волокна до типа используемого связующего. Формальдегидные смолы? Да, они до сих пор используются, но их состав и процесс полимеризации доведены до такого уровня, когда эмиссия сводится к минимуму. Это и есть та самая точка, где технология служит экологии.

Возьмём конкретный пример — фабрику ООО Циндао Лицзяцзэ Дверь. Я знаком с их работой. Они расположены в Циндао, в промпарке, что уже о многом говорит — не кустарная мастерская. Когда смотришь на их сайт (https://www.ljzdoors.ru), видишь акцент на современное оборудование. Но ключевое — это их подход к материалу. В разговоре их технолог как-то упомянул, что они годами отрабатывали поставки плит, пока не нашли несколько заводов, которые стабильно выдают продукцию с эмиссией класса E0.5, даже ниже требуемого по стандарту. Это не рекламный ход, а производственная необходимость. Потому что если плита ?фонит?, то всё остальное — клей, краска — уже не имеет значения. Дверь не пройдёт контроль.

Лакокрасочное покрытие: где скрывается главный подвох

Многие думают, что самое вредное — это ДСП. На самом деле, один из самых сложных этапов с точки зрения экологии — это покраска и отделка. Здесь технологический разрыв между кустарным и современным производством виден как нигде больше.

Раньше доминировали нитролаки и кислотные отвердители. Быстро, дёшево, но по экологии — катастрофа. И для рабочих в цеху, и для конечного потребителя. Переход на УФ-отверждаемые лаки и краски на водной основе стал революцией. Но это не просто ?включил лампу — и готово?. Это целая наука.

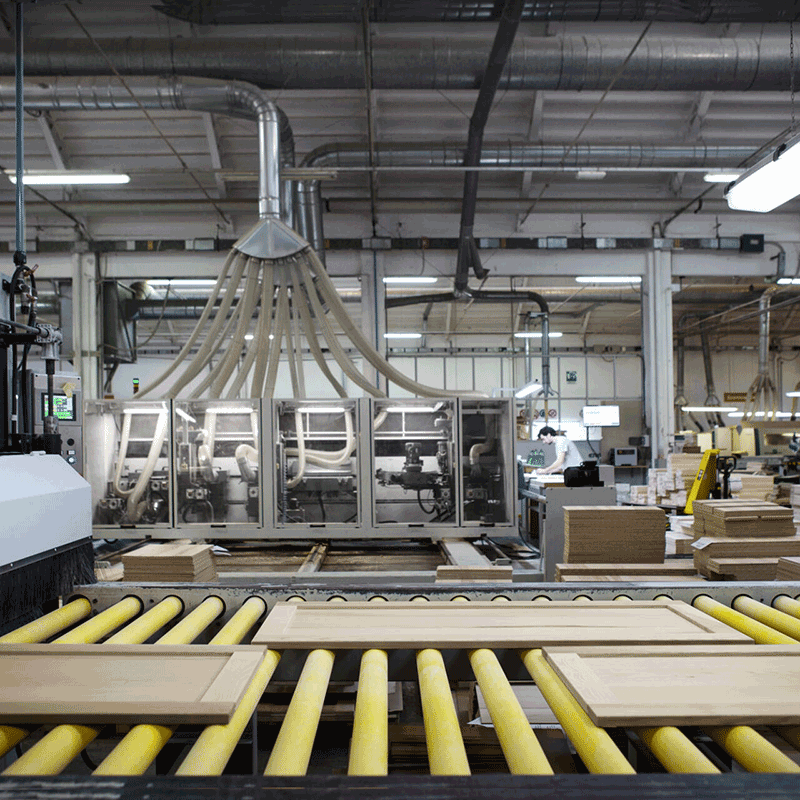

На том же производстве в Цзяочжоу я видел эту линию. Вакуумная камера для нанесения праймера, потом конвейер через УФ-туннель. Пыль и летучие органические соединения (ЛОС) сразу улавливаются системой вентиляции с фильтрами. Запах практически отсутствует. Но знаете, с какими проблемами они столкнулись? Сначала, когда перешли на водные составы, столкнулись с проблемой адгезии при нашей, русской, зиме. Дверь привезли, а через сезон покрытие начало ?играть?. Пришлось совместно с химиками дорабатывать рецептуру, добавлять пластификаторы, которые работают при -30. Это к вопросу о том, что просто скопировать европейскую технологию недостаточно. Нужна адаптация под реальные условия эксплуатации.

И это — прямая связка. Более экологичная водная краска потребовала более сложной, ?умной? технологии нанесения и сушки, чтобы сохранить прочность. Экология подтолкнула к технологическому апгрейду.

Энергоэффективность и логистика: неочевидная экология

Когда говорят об экологичности продукта, часто забывают про экологичность процесса. А это огромный пласт. Современный завод — это не только станки.

Вот, к примеру, расположение. ООО Циндао Лицзяцзэ Дверь указывает, что находится в 40 минутах от международного аэропорта Циндао. Это не просто ?для галочки? в описании компании. Это стратегия. Оптимизация логистики — это снижение углеродного следа. Готовую продукцию можно быстро доставить в порт или на склад консолидации, сокращая внутренние перевозки. Их площадь в 15 000 кв. м с построенными 10 000 кв. м — это тоже показатель. Не гигантский комбинат, а сфокусированное, компактное производство, где потоки материалов рассчитаны, чтобы минимизировать холостые пробеги тележек и кранов.

На таких фабриках сейчас активно ставят солнечные панели на крыши цехов. Не для того, чтобы полностью обеспечить себя энергией, а чтобы покрывать пиковые нагрузки, например, на тот же энергоёмкий УФ-туннель. Это уже становится стандартной практикой. Экономия? Безусловно. Но изначально движущим мотивом часто являются именно жёсткие внутренние китайские нормативы по энергопотреблению и выбросам на производстве. Опять технология (альтернативная энергетика) на службе у экологии.

Ошибки и ложные пути

Не всё, конечно, было гладко. Был период, когда многие кинулись делать ?супер-эко? двери из цельного массива, позиционируя это как единственно натуральное решение. Но здесь кроется ловушка. Массив — материал капризный, требует длительной сушки, стабилизации. В погоне за объёмом некоторые фабрики не выдерживали технологический цикл. В результате — геометрия ?плыла?, появлялись трещины. И главное: с точки зрения глобальной экологии бездумная вырубка ценных пород дерева — это совсем не ?зелёный? подход.

Более разумный путь, который сейчас и доминирует, — это использование инженерных материалов. Стабильная MDF-основа из быстрорастущего plantation wood (древесины с плантаций) и шпон ценной породы. Или даже качественная эко-плёнка. Ресурс используется эффективнее, отходов меньше, продукт стабильнее. Но чтобы это продать клиенту, который хочет ?настоящее дерево?, нужна серьёзная разъяснительная работа. Мы часто проигрывали на этом этапе, пока не научились наглядно показывать преимущества: стабильность размеров, отсутствие риска трещин, тот же сертификат на низкую эмиссию.

Ещё одна ошибка — попытка сэкономить на системе фильтрации воздуха в цеху. Ставили слабые фильтры, которые быстро забивались. В итоге либо работали с открытыми воротами (теплопотери колоссальные), либо рабочие трудились в плохих условиях. Выход оказался дороже — пришлось переделывать всю систему вентиляции. Это типичная история, когда сиюминутная экономия оборачивается большими затратами и репутационными рисками.

Итог: не выбор, а синтез

Так что же в итоге? Вопрос ?технологии ИЛИ экология? изначально поставлен неверно. Для современного китайского производителя дверей, который нацелен на взыскательный рынок, это технологии ДЛЯ экологии.

Это высокоточные станки с ЧПУ, которые минимизируют отходы материала. Это замкнутые циклы покраски с рекуперацией тепла и очисткой воздуха. Это умная логистика от ворот завода. И да, это строгие, а иногда и жёсткие, внутренние стандарты, которые заставляют постоянно улучшать процесс.

Когда я сейчас смотрю на продукцию с заводов вроде Циндао Лицзяцзэ, я вижу не просто ?китайскую дверь?. Я вижу продукт, который прошёл через множество технологических итераций, чтобы соответствовать одновременно требованиям прочности, дизайна, цены и — что уже не менее важно — экологической безопасности. Это уже не та отрасль, где можно делать что попало. Это высококонкурентное поле, где выживают те, кто смог соединить в своём процессе advanced technology с responsible ecology. И это, пожалуй, самый правильный ответ на вопрос из заголовка.