Китайские двери под покраску: технологии?

2026-01-10

Когда слышишь китайские двери под покраску, у многих сразу возникает образ чего-то предельно простого: мол, заготовка, грунт, крась — и всё. Но на деле это, пожалуй, один из самых технологически требовательных сегментов. Ошибка в том, что люди часто фокусируются на финишном слое, упуская из виду, что качество окрашиваемой поверхности — это 90% успеха. И вот здесь начинается самое интересное, а зачастую и головная боль.

Основа основ: что мы на самом деле красим?

Всё начинается с полотна. Можно взять дешёвый картонный сотовый заполнитель, облицованный МДФ, и попытаться его покрасить. Результат? После первого же сезона — волны, вздутия на кромках, краска потрескается. Тело двери должно быть стабильным. Поэтому для дверей под покраску мы используем либо массив (но это дорого и капризно к влажности), либо, что чаще и разумнее, инженерную плиту на основе МДФ. Не любую, а именно высокоплотную, от 800 кг/м3 и выше.

Плотность — это не просто цифра. Это гарантия того, что поверхность после фрезеровки (а часто на полотне делают филёнки, фаски) будет идеально гладкой, без ворса. Помню, лет семь назад попробовали сэкономить, взяв плиту плотностью около 700. После шлифовки микроскопические поры всё равно тянули ворс, грунт ложился неровно, и финишное покрытие получалось матовым пятнами. Пришлось перекрашивать всю партию, увеличивая слои грунта, что свело всю экономию на нет.

Сейчас многие серьёзные производители, вроде ООО Циндао Лицзяцзэ Дверь, сразу закладывают в конструкцию полотна под покраску слой МДФ определённой марки. На их сайте (ljzdoors.ru) можно увидеть, что они позиционируют себя как современное производство с полным циклом — это критически важно. Потому что контроль начинается с выбора плиты, а не с приёмки готовых заготовок от стороннего поставщика.

Подготовка поверхности: где кроется дьявол

Здесь технологии разделяются. Старый, дедовский способ — это ручная шлифовка и грунтовка кистью или валиком. Он даёт приемлемый результат для штучного ремонта, но для серийного производства — катастрофа. Толщина слоя неравномерная, могут остаться потёки, пыль.

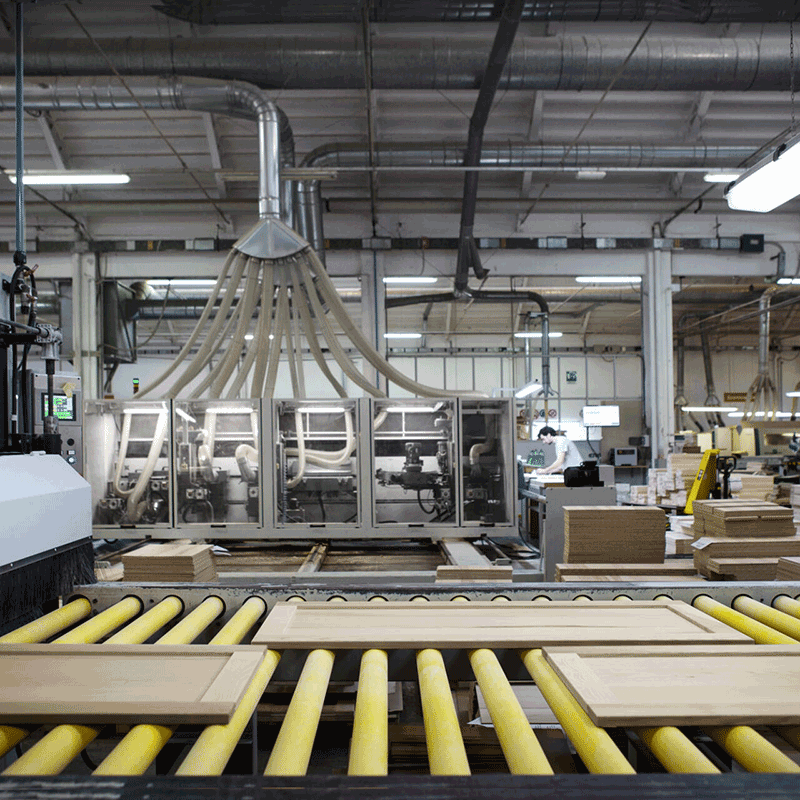

Современный подход — это автоматизированные линии напыления. Но и тут есть нюансы. Грунт должен быть не просто любым, а совместимым с основой (МДФ) и с финишной краской. Часто используют грунты на полиуретановой или акриловой основе. Их задача — запечатать поверхность, создать абсолютно инертную и адгезионную подложку.

Один из ключевых моментов, о котором мало говорят, — это кондиционирование помещения. Цех окраски должен иметь стабильную температуру (20-25°C) и влажность (50-60%). Если воздух слишком сухой, краска начинает слишком быстро схватываться, не растекаясь в ровную плёнку. Если влажно — может появиться белёсый налёт (помутнение) в слое лака. На заводе в Циндао, о котором шла речь, этот момент, судя по описанию площадей и локации в промышленном парке, наверняка проработан. Большие цеха (10 000 кв. м постройки) позволяют организовать правильные технологические зоны.

Покраска: выбор системы и фишки

Собственно, окрашивание. Основные варианты: эмали на водной основе и на основе органических растворителей. В Европе давно перешли на водные системы — экологично, нет резкого запаха. Но у них есть минус: они менее износостойкие, чем хорошие полиуретановые эмали. В Китае многие фабрики работают с обеими системами, под заказ.

Технология напыления — обычно безвоздушное или воздушное распыление. Более продвинутый вариант — применение установок с бункерами сухого остатка (осаждение краски в электростатическом поле). Это даёт феноменальную экономию материала (краска не улетает в вытяжку, а притягивается к полотну) и идеально ровный слой. Но такое оборудование — это огромные капиталовложения.

Что я видел на практике у коллег: часто используют комбинированный метод. Первый слой грунта и краски наносят распылением, а для создания более толстого, фактурного покрытия (эффект апельсиновой корки или шагрени) применяют метод налива с последующей ракельной протяжкой. Это позволяет добиться декоративного эффекта и скрыть микронеровности основы. Но тут важно не переборщить, иначе дверь будет выглядеть пластилиновой.

Сушка и финишная обработка

После нанесения каждого слоя — сушка. И это не просто повесить и ждать. Инфракрасные туннели или камеры конвекционного обдува тёплым воздухом. Скорость и температура сушки напрямую влияют на конечную твёрдость и усадку покрытия. Слишком быстрая сушка при высокой температуре может привести к образованию пузырей внутри слоя или к короблению тонкого МДФ-слоя.

После высыхания финишного слоя часто следует шлифовка мелкой абразивной пастой или войлочным кругом для удаления пылинок, попавших в слой (идеального цеха не существует). А затем — нанесение защитного лака. Да, часто дверь под покраску покрывают лаком! Матовым или сатиновым. Это добавляет стойкости к истиранию и мытью. Без этого слоя матовая краска, например, будет пачкаться от любых прикосновений.

Контроль качества на выходе — это не просто посмотреть при свете лампы. Используют приборы для измерения толщины мокрого и сухого слоя, проверяют адгезию крестообразным надрезом (по ГОСТу или ISO), твёрдость по карандашной шкале. Без этого вся технология — просто слова.

Практические ловушки и на что смотреть при выборе

Исходя из опыта, главная проблема с китайскими дверьми под покраску — не в технологии как таковой, а в её соблюдении под конкретный заказ. Может прийти партия, где на одной двери слой идеальный, а на другой — песочный из-за того, что форсунка распылителя начала плеваться и её вовремя не почистили.

Поэтому при выборе поставщика важно понимать его масштаб и контроль. Когда фабрика, как ООО Циндао Лицзяцзэ Дверь, объединяет разработку, производство и продажи на одной площадке в 15 000 кв. м, шансы на стабильность качества выше. Они могут позволить себе содержать лабораторию для тестов материалов и готовых изделий. Это видно по описанию: расположение в промпарке, близость к аэропорту — признаки серьёзного бизнеса, а не кустарной мастерской.

Что запросить у такого поставщика? Не просто сертификаты, а техкарту на изделие с указанием марок грунта, краски, лака, плотности основы, толщины покрытия. Лучше — образец для испытаний. Можно самому проверить: провести по поверхности монеткой (не должно оставаться следа), капнуть водой (не должно впитываться и оставлять пятно), поставить в ванную с горячей водой на 10 минут (не должно появиться побеления).

Итог прост: технология производства дверей под покраску в Китае достигла очень высокого уровня, но она не универсальна. Она требует чёткого техпроцесса, контроля и понимания материалов. Дешёвая дверь под покраску — почти всегда лотерея с плохими шансами. А продукция с завода, который вкладывается в инфраструктуру и полный цикл, — это уже предсказуемый и качественный продукт, где технология работает на результат, а не является просто рекламным слоганом.